Kunci takeaways

Papan selubung magnesium oksida (MGO) adalah bahan bangunan multi-tujuan berkinerja tinggi.

Mereka menawarkan ketahanan api yang luar biasa, seringkali melebihi bahan tradisional.

Papan MGO sangat tahan terhadap kelembaban, jamur, dan pertumbuhan jamur.

Komposisi yang kuat mereka berkontribusi pada daya tahan dan kekuatan yang unggul.

Proses manufaktur relatif ramah lingkungan, berkontribusi pada praktik bangunan yang berkelanjutan.

Apa itu papan selubung magnesium oksida?

Definisi dan penggunaan

Papan selubung magnesium oksida (MGO) adalah bahan bangunan hijau berbasis mineral yang dibuat terutama dari magnesium oksida, mineral yang terjadi secara alami. Ini adalah produk panel buatan pabrik, non-struktural, dengan berbagai penggunaan dalam konstruksi. Papan MGO dirancang untuk berfungsi sebagai alternatif unggul dari drywall berbasis gipsum tradisional, papan semen, semen serat, dan produk kayu lapis/OSB. Fleksibilitas mereka memungkinkan mereka untuk digunakan dalam berbagai aplikasi, termasuk:

Sheaphing eksterior: Memberikan lapisan yang tahan lama dan tahan api untuk dinding eksternal.

Dinding dan langit -langit interior: Menawarkan perlindungan kebakaran yang sangat baik dan ketahanan kelembaban untuk partisi internal dan permukaan overhead.

Subflooring: Menciptakan dasar yang stabil dan kuat untuk berbagai bahan lantai.

Dukungan ubin: Disajikan sebagai substrat yang andal dan tahan air untuk keramik, porselen, dan ubin batu alam di kamar mandi, dapur, dan area basah lainnya.

Rakitan yang dinilai api: Komponen integral dalam sistem yang membutuhkan peringkat resistensi kebakaran spesifik.

Panel Insulat Struktural (SIP): Digunakan sebagai bahan selubung untuk meningkatkan isolasi dan integritas struktural.

Soffits dan Fascias: Memberikan hasil akhir yang tahan lama dan pemeliharaan rendah untuk overhang atap.

Lampiran dinding poros: Membentuk hambatan dengan peringkat api di poros vertikal.

Latar belakang sejarah

Penggunaan semen berbasis magnesium dalam konstruksi jauh dari inovasi modern. Bahkan, sejarah mereka membentang kembali ribuan tahun, mendahului banyak bahan bangunan yang banyak digunakan saat ini.

Peradaban kuno mengakui sifat menguntungkan magnesia (magnesium oksida). Itu terutama digunakan dalam mortir untuk pembangunan struktur signifikan seperti Tembok Besar Tiongkok dan oleh Romawi dalam arsitektur mereka, termasuk komponen yang berpotensi dari Pantheon. Aplikasi awal ini memanfaatkan magnesiesia untuk sifat pengikatan dan daya tahannya.

Namun, dengan munculnya abad ke-20, keunggulan semen berbasis magnesium berkurang. Alternatif yang lebih murah, seperti semen Portland, gipsum, dan kayu lapis, menjadi tersedia secara luas, yang mengarah pada pergeseran dalam praktik konstruksi. Selama beberapa dekade, bahan berbasis MGO sebagian besar diturunkan ke aplikasi niche, seperti lapisan kiln suhu tinggi dan semen penambalan khusus.

Kebangkitan papan magnesium oksida di industri konstruksi arus utama dimulai sekitar dua dekade lalu. Kebangkitan ini didorong oleh meningkatnya permintaan bahan bangunan yang berkelanjutan dan berkinerja tinggi yang membahas masalah-masalah seperti keselamatan kebakaran, kontrol kelembaban, dan dampak lingkungan. Teknik manufaktur modern dan pemahaman yang lebih dalam tentang sifat unik MGO memungkinkan untuk pengembangan papan selubung MGO yang kita ketahui saat ini. Manfaat luar biasa mereka dengan cepat mendorong mereka kembali ke pertengkaran sebagai pilihan yang lebih disukai bagi pembangun yang mencari solusi konstruksi yang tahan lama, ramah lingkungan, dan tangguh. Khususnya, papan MGO secara luas digunakan dalam pembangunan Stadion Nasional Beijing untuk Olimpiade 2008, menyoroti pelukan mereka dalam proyek arsitektur modern yang besar.

Struktur kimia

Magnesium oksida (MGO), juga dikenal sebagai magnesia, adalah senyawa anorganik yang terjadi sebagai padatan putih. Struktur kimianya ditandai oleh ikatan ionik antara atom magnesium (Mg) dan oksigen (O). Magnesium, menjadi logam dari kelompok 2 dari tabel periodik, mudah kehilangan dua elektron untuk membentuk mg 2 kation. Oksigen, bukan logam dari kelompok 16, siap mendapatkan dua elektron untuk membentuk o 2− anion. Ion bermuatan yang berlawanan ini tertarik satu sama lain, membentuk struktur kisi kristal yang khas dari senyawa ionik.

Struktur kristal magnesium oksida mirip dengan natrium klorida (garam batu), mengadopsi sistem kristal kubik di mana masing -masing mg 2 ion dikelilingi oleh enam o 2− ion, dan sebaliknya. Ikatan ionik yang kuat ini berkontribusi secara signifikan terhadap titik leleh MGO yang tinggi (2852 ° C), kekerasan, dan stabilitas kimia, yang sangat penting untuk kinerja papan MGO dalam berbagai kondisi lingkungan, terutama di bawah panas tinggi atau di hadapan kelembaban. Stabilitas struktur ini adalah kunci untuk ketahanan api material, karena tidak mudah rusak atau terbakar ketika terpapar api.

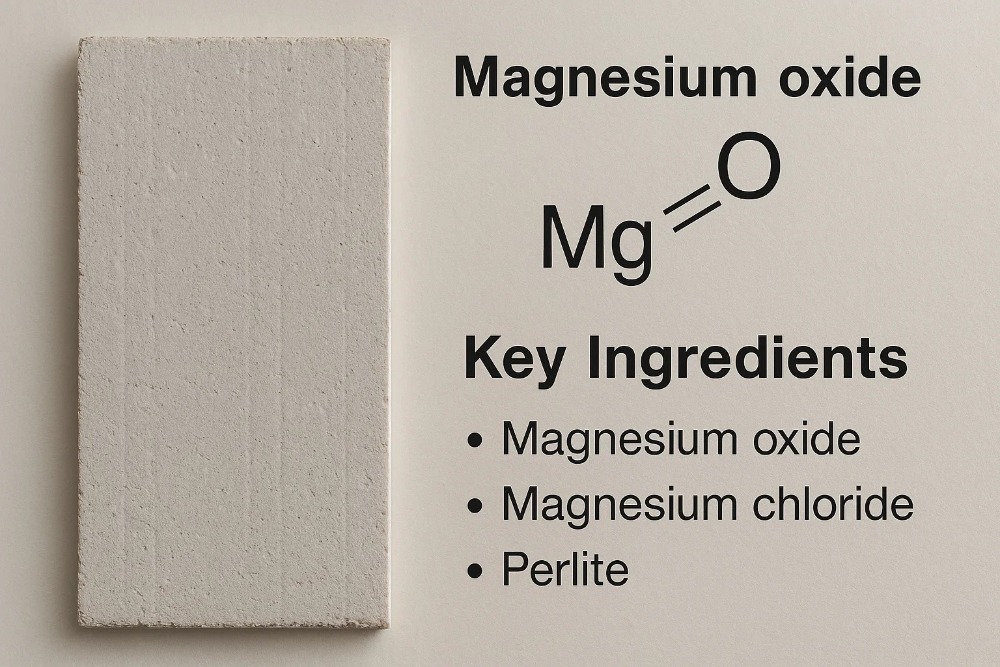

Bahan utama

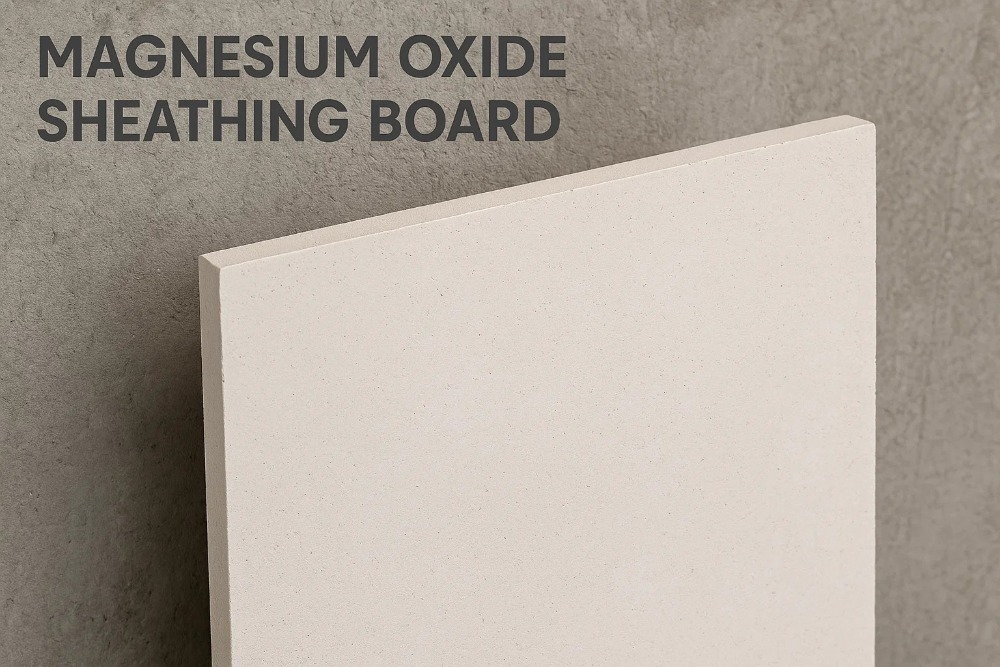

Sedangkan magnesium oksida adalah pengikat utama, Papan mgo adalah bahan gabungan, artinya mereka terbuat dari kombinasi beberapa bahan yang bekerja secara sinergis untuk mencapai sifat yang diinginkan. Formulasi yang tepat dapat sedikit berbeda di antara produsen, tetapi komponen inti umumnya meliputi:

Magnesium oksida (MGO): Zat pengikat primer, biasanya berasal dari kalsinasi magnesit alami. Ini bereaksi dengan magnesium klorida untuk membentuk semen magnesium oksychloride terhidrasi, yang merupakan pengikat utama yang memperkuat papan.

Magnesium klorida (MGCL 2 ): Bertindak sebagai reaktan penting dengan MGO. Ketika dilarutkan dalam air, magnesium klorida memfasilitasi proses hidrasi dan pengerasan, membentuk semen magnesium oksiklorida yang stabil yang mengikat komponen lainnya bersama -sama. Rasio MGO dengan MGCL yang tepat 2 sangat penting untuk kekuatan dan stabilitas.

Perlite: Kaca vulkanik yang ringan dan amorf yang diperlakukan dengan panas untuk diperluas. Perlite ditambahkan ke dalam campuran untuk mengurangi berat keseluruhan papan, meningkatkan sifat isolasi (baik termal dan akustik), dan meningkatkan ketahanan api karena sifatnya yang tidak mudah terbakar.

Serat kayu/selulosa: Biasanya dalam bentuk serbuk gergaji atau serat kayu daur ulang lainnya, komponen -komponen ini bertindak sebagai penguatan, mirip dengan rebar dalam beton. Mereka memberikan kekuatan tarik, meningkatkan resistensi dampak, dan membantu mencegah retak. Jenis dan jumlah serat mempengaruhi fleksibilitas dan kemampuan kerja dewan.

Fiberglass Mesh: Seringkali tertanam di dalam lapisan papan, fiberglass mesh memberikan kekuatan tarik tambahan, stabilitas dimensi, dan resistensi retak. Ini membantu mendistribusikan tekanan di seluruh papan dan lebih meningkatkan daya tahannya.

Aditif lainnya: Sejumlah kecil aditif lain dapat dimasukkan untuk menyempurnakan properti spesifik. Ini bisa termasuk:

Plasticizers: Untuk meningkatkan kemampuan kerja dan aliran selama pembuatan.

Penolak air: Untuk lebih meningkatkan resistensi kelembaban.

Penstabil: Untuk mengontrol pengaturan waktu dan memastikan kinerja jangka panjang.

Proporsi dan pencampuran bahan -bahan ini sangat penting untuk memproduksi papan MGO dengan kualitas yang konsisten, kekuatan, dan kisaran karakteristik kinerja yang diinginkan.

Manufaktur

Proses produksi

Pembuatan papan selubung magnesium oksida (MGO) biasanya melibatkan proses multi-langkah yang menggabungkan pencampuran material yang tepat dengan teknik curing canggih. Tujuannya adalah untuk menciptakan panel yang homogen, padat, dan tahan lama.

Persiapan Bahan Baku:

Magnesium oksida (MGO): Magnesia kalsinasi kaustik dengan kemurnian tinggi biasanya digunakan. Seringkali ditanami dengan halus untuk memastikan reaktivitas yang seragam.

Magnesium klorida (MGCL 2 ): Ini biasanya disediakan sebagai larutan berair pekat.

Agregat dan pengisi: Perlite, serat kayu, dan agregat ringan lainnya diukur dan disiapkan dengan hati -hati. Mesh fiberglass dipotong sesuai ukuran.

Percampuran:

Bahan baku kering, termasuk MGO, perlite, dan serat kayu, dimasukkan ke dalam mixer industri besar.

Secara bersamaan, larutan magnesium klorida, sering diencerkan ke konsentrasi tertentu, dimasukkan ke dalam mixer.

Bahan -bahannya dicampur secara menyeluruh untuk membuat bubur atau pasta yang homogen. Konsistensi campuran ini sangat penting untuk kualitas papan akhir.

Pembentukan:

Bubur campuran kemudian terus -menerus dimasukkan ke sabuk konveyor atau mesin casting.

Saat bahan bergerak, lapisan mesh fiberglass biasanya diletakkan di bagian atas dan/atau permukaan bawah papan pembentuk. Penguatan ini sangat penting untuk integritas struktural dewan.

Rol atau mekanisme penekan memampatkan bahan ke ketebalan yang diinginkan, memastikan keseragaman dan kepadatan. Proses ini dapat diotomatisasi, membuat lembaran campuran MGO yang berkelanjutan.

Pengaturan dan Pemotongan Awal:

Setelah terbentuk, papan hijau (tidak diarahkan) mulai mengalami reaksi pengaturan awal, di mana magnesium oksida bereaksi dengan larutan magnesium klorida untuk mulai membentuk semen magnesium oksiklorida yang terhidrasi.

Sebelum sepenuhnya mengeras, lembaran kontinu dipotong menjadi ukuran papan standar (mis., 4x8 kaki, 4x10 kaki) menggunakan gergaji pemotongan otomatis.

Pengobatan:

Papan pemotongan kemudian ditransfer ke lingkungan curing yang terkontrol. Ini adalah tahap kritis di mana reaksi kimia sepenuhnya berkembang, dan papan mendapatkan kekuatan dan stabilitas akhir mereka.

Curing dapat terjadi pada suhu sekitar selama beberapa hari, atau di ruang curing yang dipercepat dengan kelembaban dan suhu terkontrol untuk mempercepat proses. Penyembuhan yang tepat mencegah warping dan memastikan integritas dewan jangka panjang.

Pengeringan dan finishing:

Setelah menyembuhkan, papan dapat menjalani proses pengeringan untuk menghilangkan kelembaban residual, memastikan stabilitas dimensi dan kinerja optimal.

Akhirnya, papan diperiksa untuk kualitas, tepi dapat dipangkas atau miring, dan mereka biasanya ditumpuk dan dikemas untuk pengiriman.

Kontrol kualitas

Langkah -langkah kontrol kualitas yang ketat diimplementasikan pada berbagai tahap proses pembuatan untuk memastikan bahwa dewan MGO memenuhi standar kinerja dan persyaratan pelanggan tertentu.

| Panggung | Ukuran kontrol kualitas | Tujuan |

| Input bahan baku | Pengujian Kemurnian MGO yang masuk, MGCL 2 Konsentrasi, dan spesifikasi agregat (mis., Ukuran partikel, kadar air). | Memastikan bahwa komponen dasar memenuhi sifat kimia dan fisik yang diperlukan untuk kinerja dan reaktivitas papan yang konsisten. Mencegah cacat yang berasal dari bahan di bawah standar. |

| Proses pencampuran | Pemeriksaan reguler pada rasio campuran, konsistensi, dan suhu bubur. Pengukuran viskositas waktu nyata. | Menjamin distribusi yang seragam dari semua bahan, kondisi reaksi kimia yang optimal, dan mencegah variasi dalam kepadatan dan kekuatan papan karena pencampuran yang tidak tepat. |

| Membentuk & memotong | Pemantauan terus -menerus atas ketebalan, lebar, dan panjang papan. Inspeksi visual untuk cacat permukaan, gelembung, atau rongga. | Memastikan akurasi dimensi untuk kemudahan pemasangan dan mencegah kelemahan struktural. Mengidentifikasi ketidaksempurnaan permukaan yang dapat mempengaruhi hasil akhir atau kinerja. |

| Proses Curing | Pemantauan suhu dan kelembaban di dalam ruang curing. Pengujian reguler kekuatan papan sampel pada waktu curing yang berbeda. | Memastikan bahwa reaksi hidrasi dan pengerasan berlanjut dengan benar, mengarah ke kekuatan tekan dan lentur yang optimal, dan mencegah tekanan warping atau internal. |

| Produk jadi | Pengujian Properti Fisik: | Mengonfirmasi produk akhir memenuhi kriteria kinerja yang ditentukan untuk keselamatan, daya tahan, dan kegunaan. |

| * Kekuatan lentur (modulus pecah): Mengukur ketahanan terhadap lentur. | Menunjukkan kemampuan dewan untuk menahan beban tanpa pecah, penting untuk integritas struktural. |

| * Kekuatan tekan: mengukur ketahanan terhadap penghancuran. | Penting untuk aplikasi di mana papan akan menanggung beban vertikal. |

| * Kepadatan: Memastikan bobot yang konsisten dan konten material. | Mempengaruhi sifat isolasi termal dan akustik, serta penanganan. |

| * Stabilitas dimensi (pembengkakan/penyusutan): Diuji di bawah kelembaban yang bervariasi. | Memprediksi bagaimana dewan akan berkinerja dalam kondisi lingkungan yang berbeda, mencegah masalah seperti tekuk atau kesenjangan. |

| * Penyerapan Air: Mengukur berapa banyak air yang diserap papan. | Kunci untuk sifat resistensi kelembaban dan mencegah pertumbuhan jamur. |

| * Pengujian Resistensi Kebakaran: Dilakukan secara berkala pada sampel yang representatif. | Memverifikasi bahwa dewan memenuhi klasifikasi yang diberi peringkat kebakaran (mis., ASTM E84, peringkat UL) dan memastikan kinerja keselamatan. |

| Inspeksi Visual: Pemeriksaan akhir untuk lapisan permukaan, kualitas tepi, dan penampilan keseluruhan. | Memastikan daya tarik estetika dan kemudahan pemasangan. |

Sifat papan magnesium oksida

Papan selubung magnesium oksida (MGO) memiliki kombinasi unik dari sifat -sifat yang membuatnya sangat diinginkan dalam konstruksi modern. Karakteristik ini berasal langsung dari komposisi kimianya dan proses pembuatan yang kuat.

Resistensi Kebakaran

Salah satu keuntungan paling signifikan dari dewan MGO adalah ketahanan api yang luar biasa. Properti ini terutama disebabkan oleh sifat magnesium oksida yang tidak mudah terbakar yang melekat dan proses hidrasi yang menciptakan semen magnesium oxychloride.

Bahan yang tidak mudah terbakar: MGO sendiri adalah mineral yang tidak terbakar. Tidak seperti produk berbasis kayu (seperti kayu lapis atau OSB) atau papan gypsum dengan facers kertas, papan MGO tidak berkontribusi bahan bakar ke api.

Stabilitas termal: Magnesium oksida memiliki titik leleh yang sangat tinggi (2852 ° C atau 5166 ° F). Ini berarti papan dapat menahan panas yang kuat untuk waktu yang lama tanpa merendahkan, meleleh, atau melepaskan asap beracun.

Reaksi endotermik : Ketika terkena suhu tinggi, senyawa terhidrasi dalam papan MGO mengalami reaksi endotermik (penyerap panas). Proses ini melepaskan air yang terikat secara kimia dalam bentuk uap, yang secara efektif mendinginkan permukaan papan dan menciptakan penghalang tahan api. Efek "pendinginan" ini menunda kenaikan suhu di sisi papan yang tidak terpapar, memberikan lebih banyak waktu untuk evakuasi dan penindasan kebakaran.

Tidak ada asap atau asap beracun: Tidak seperti banyak bahan bangunan lainnya, papan MGO tidak menghasilkan asap yang signifikan atau asap beracun saat mengalami kebakaran. Ini sangat meningkatkan keselamatan dan visibilitas penghuni selama acara kebakaran.

Klasifikasi: Papan MGO biasanya mencapai peringkat kebakaran kelas A (atau kelas 1) menurut ASTM E84, yang merupakan peringkat setinggi mungkin untuk karakteristik pembakaran permukaan. Ini termasuk spread api yang sangat rendah dan indeks pengembangan asap. Mereka sering merupakan komponen penting di rakitan dinding, lantai, dan langit-langit dengan peringkat api, berkontribusi pada peringkat kebakaran per jam sesuai standar seperti ASTM E119 atau UL 263.

Tahan kelembaban dan cetakan

Papan MGO menunjukkan kinerja yang unggul di lingkungan yang rentan terhadap kelembaban dan menawarkan resistensi yang sangat baik terhadap pertumbuhan jamur dan jamur.

Repellency Air: Meskipun tidak sepenuhnya tahan air, papan MGO sangat tahan air. Komposisi mereka yang padat dan anorganik berarti mereka tidak membengkak, melengkung, atau delaminasi ketika terpapar kelembaban, tidak seperti panel berbasis kayu. Matriks semen magnesium oxychloride tidak mudah menyerap air cair.

Breathability: Terlepas dari ketahanan air mereka, papan MGO adalah uap permeabel, yang berarti mereka dapat "bernafas." Hal ini memungkinkan kelembaban yang terperangkap di dalam rongga dinding untuk melarikan diri, mengurangi risiko kondensasi dan masalah terkait.

Komposisi anorganik: Karena papan MGO terbuat dari mineral anorganik, mereka tidak menyediakan sumber makanan untuk jamur, jamur, atau jamur lainnya. Ini secara inheren mencegah pertumbuhan biologis, menjadikannya pilihan ideal untuk area kelembaban tinggi seperti kamar mandi, dapur, ruang bawah tanah, dan aplikasi eksterior.

Stabilitas dimensi: Resistensi mereka terhadap penyerapan kelembaban memastikan bahwa papan mempertahankan stabilitas dimensi mereka, mencegah masalah seperti pembengkakan, menyusut, atau warping yang dapat menyebabkan retak atau ketidakstabilan di finish.

Daya tahan dan kekuatan

Papan MGO terkenal dengan kekuatan dan daya tahannya, berkontribusi pada umur panjang dan ketahanan struktur.

Kekuatan tekan dan lentur yang tinggi: Ikatan ionik yang kuat dalam matriks semen magnesium oxychloride, dikombinasikan dengan bala bantuan fibrosa dan mesh, memberikan papan MGO yang sangat baik dan kekuatan lentur. Ini memungkinkan mereka untuk menahan beban dan dampak yang signifikan tanpa pecah.

Dampak resistensi: Struktur mereka yang padat dan homogen memberikan ketahanan yang baik terhadap dampak, membuat mereka kurang rentan terhadap penyok atau menusuk dibandingkan dengan drywall tradisional.

Umur panjang: Karena sifat anorganiknya, papan MGO resisten terhadap pembusukan, pembusukan, dan serangan serangga. Mereka tidak menurun dari waktu ke waktu karena faktor biologis, berkontribusi pada masa pelayanan yang lebih lama untuk bangunan.

Resistensi Bersepeda Termal: Dewan MGO mempertahankan integritas mereka di berbagai suhu, membuatnya cocok untuk berbagai iklim tanpa kekhawatiran tentang degradasi material karena ekspansi dan kontraksi.

Fleksibilitas: Kekuatan dan stabilitas yang melekat memungkinkan mereka digunakan dalam beragam aplikasi, dari partisi interior hingga selubung eksterior, memberikan solusi yang kuat dan tahan lama.

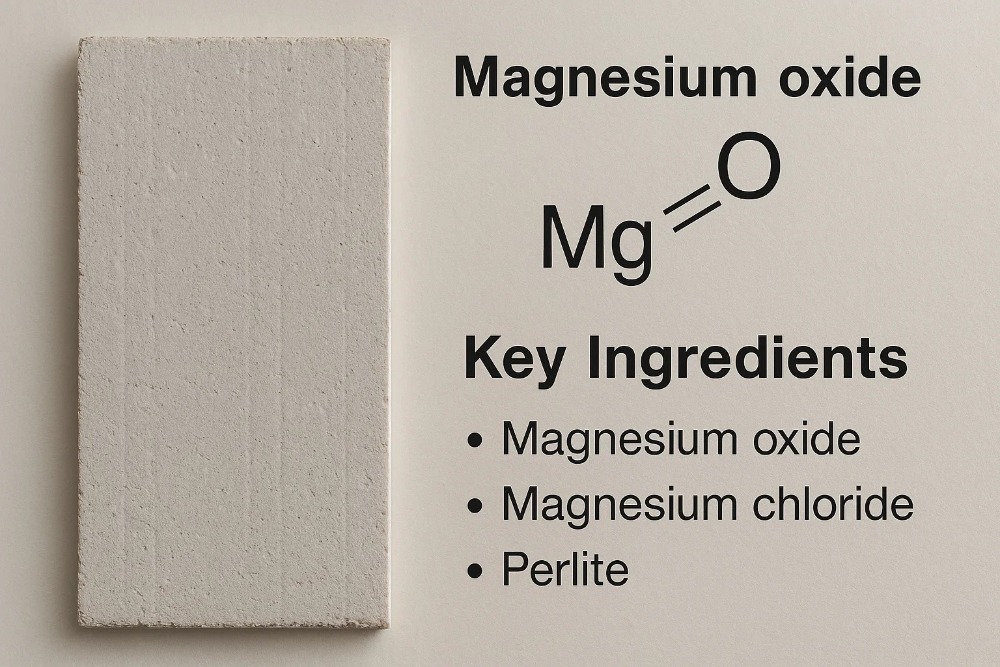

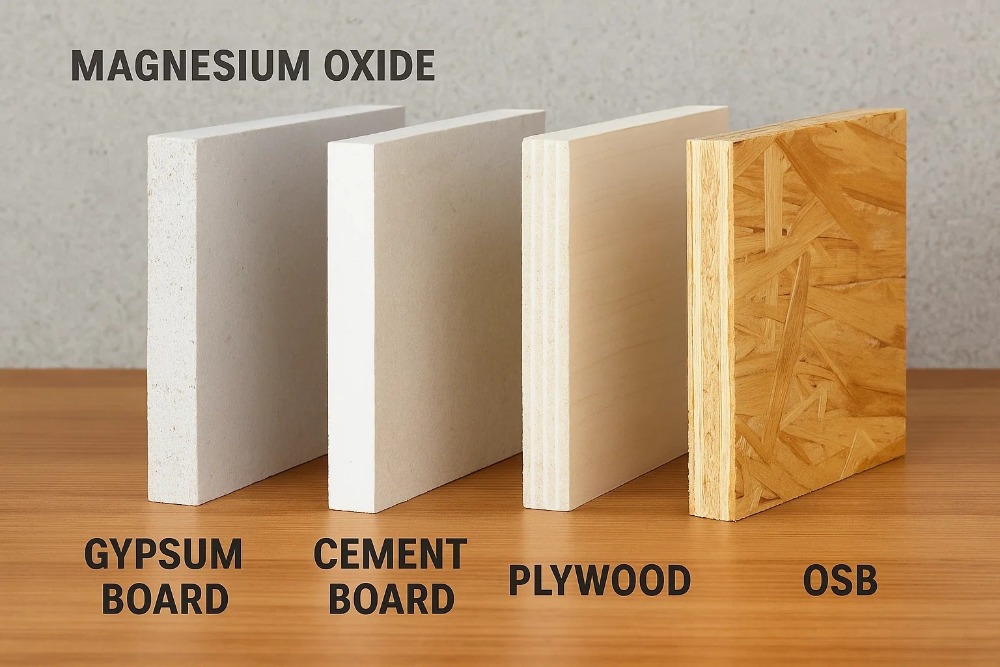

Papan selubung magnesium oksida vs bahan lainnya

Dewan MGO menawarkan kelebihan dan kekurangan yang berbeda jika dibandingkan dengan bahan bangunan konvensional. Memahami perbedaan -perbedaan ini sangat penting untuk memilih materi yang tepat untuk aplikasi tertentu.

Dewan Gypsum

Papan gipsum (drywall) adalah bahan dinding dan langit -langit interior yang paling umum.

Perbedaan utama:

Perlawanan Kebakaran: Papan gipsum menawarkan ketahanan api yang baik karena inti gipsum terhidrasi, tetapi MGO sering berkinerja lebih baik, terutama dalam situasi panas yang berkelanjutan, dan biasanya mencapai peringkat kebakaran yang lebih tinggi tanpa perlu lapisan tambahan di banyak rakitan. MGO juga tidak memiliki kertas yang menghadap untuk memicu api.

Kelembaban/cetakan: Papan gipsum standar sangat rentan terhadap kerusakan air, pembengkakan, dan pertumbuhan jamur. Gipsum tahan kelembaban (papan hijau) menawarkan beberapa peningkatan tetapi tidak tahan jam. MGO secara signifikan lebih tahan terhadap penyerapan kelembaban dan secara inheren tahan cetakan.

Kekuatan/Daya Daya: Papan gipsum relatif lembut dan rentan terhadap penyok dan bantingan. Papan MGO umumnya lebih padat dan lebih tahan terhadap dampak.

Kemungkinan untuk dilaksanakan: Papan gypsum lebih mudah dipotong dan diselesaikan. MGO bisa lebih sulit untuk dipotong dan mungkin memerlukan alat khusus, dan finishing bisa lebih menantang karena perbedaan dalam tekstur permukaan dan alkalinitas.

Berat: Papan MGO kadang -kadang bisa lebih berat dari papan gipsum standar dengan ketebalan yang sama, meskipun versi MGO yang ringan tersedia.

Papan semen

Papan semen adalah panel tahan air tahan air yang biasa digunakan sebagai pendukung ubin di daerah basah.

Perbedaan utama:

Perlawanan Kebakaran: Keduanya tidak mudah terbakar dan menawarkan ketahanan api yang sangat baik.

Kelembaban/cetakan: Keduanya sangat tahan terhadap kelembaban dan jamur. MGO biasanya memiliki tingkat penyerapan air yang sedikit lebih rendah.

Kekuatan/Daya Daya: Keduanya sangat kuat dan tahan lama. MGO terkadang dapat menawarkan kekuatan lentur yang lebih baik untuk aplikasi tertentu.

Berat: Papan semen seringkali lebih berat dan lebih padat dari MGO, membuat MGO lebih mudah ditangani dan dipasang.

Alkalinitas: Keduanya alkali. Namun, alkalinitas permukaan MGO kadang -kadang dapat bereaksi dengan sentuhan akhir atau perekat tertentu, yang membutuhkan primer. Papan semen umumnya lebih netral dalam hal ini.

Kemungkinan untuk dilaksanakan: Papan semen terkenal sulit untuk dipotong dan diuprup, seringkali membutuhkan alat khusus. MGO umumnya lebih mudah dipotong dan lebih cepat dipasang dengan alat standar.

Kayu lapis dan OSB

Plywood dan oriented strand board (OSB) adalah panel berbasis kayu yang banyak digunakan untuk selubung, subflooring, dan aplikasi struktural.

Perbedaan utama:

Perlawanan Kebakaran: Kayu lapis dan OSB mudah terbakar dan berkontribusi bahan bakar ke api. Mereka char dan terbakar, membatasi penggunaannya dalam rakitan yang diberi peringkat kebakaran tanpa lapisan tambahan yang signifikan. MGO tidak mudah terbakar.

Kelembaban/cetakan: Kayu lapis dan OSB sangat rentan terhadap kerusakan kelembaban, pembengkakan, delaminasi, dan pertumbuhan jamur, terutama jika tidak disegel dengan benar atau jika terpapar untuk waktu yang lama. MGO sangat tahan terhadap kelembaban dan jamur.

Kekuatan/Daya Daya: Keduanya menawarkan kekuatan struktural yang baik. Namun, sifat anorganik MGO memberikan resistensi yang unggul terhadap busuk, serangga, dan pembusukan, yang menyebabkan umur yang lebih lama dalam banyak kondisi. MGO juga menawarkan resistensi dampak yang lebih baik.

Dampak Lingkungan: Sementara Wood adalah sumber daya terbarukan, produksi kayu lapis/OSB sering melibatkan resin dan lem yang bisa membuat VOC. MGO adalah produk berbasis mineral dengan energi yang diwujudkan lebih rendah dan umumnya dianggap lebih ramah lingkungan.

Perbedaan utama (tabel)

Berikut perbandingan ringkas papan selubung magnesium oksida dengan bahan bangunan umum lainnya:

| Fitur | Papan magnesium oksida (MGO) | Papan gipsum (drywall) | Papan semen | Kayu lapis / OSB |

| Komposisi utama | Magnesium oksida, magnesium klorida, perlit, serat kayu | Gipsum plester, menghadap kertas | Semen portland, agregat, mesh fiberglass | Veneer kayu/untaian, perekat |

| Resistensi Kebakaran | Sangat baik (stabilitas termal tinggi kelas A/1 yang tidak mudah terbakar) | Bagus (inti yang tidak mudah terbakar, menghadap kertas dapat bahan bakar) | Sangat baik (tidak mudah terbakar) | Buruk (mudah terbakar, memicu api, chars) |

| Resistensi kelembaban | Sangat baik (sangat tahan terhadap air, tidak ada pembengkakan/warping) | Buruk (standar), sedang (papan hijau), rentan terhadap pembengkakan/kerusakan | Sangat baik (sangat tahan air, tanpa pembengkakan) | Buruk (sangat rentan terhadap kerusakan air, pembengkakan, delaminasi) |

| Resistensi jamur | Luar biasa (anorganik, tidak ada sumber makanan untuk jamur) | Buruk (standar), sedang (papan hijau), rentan terhadap pertumbuhan jamur | Luar biasa (anorganik, tidak ada sumber makanan untuk jamur) | Buruk (organik, sangat rentan terhadap pertumbuhan jamur) |

| Kekuatan/daya tahan | Sangat tinggi (kekuatan lentur/tekan tinggi, dampak-res.) | Rendah moderat (rentan terhadap penyok/bantingan) | Tinggi (sangat keras, tahan lama) | Tinggi (integritas struktural yang baik) |

| Berat (relatif) | Berat sedang (lebih ringan dari papan semen) | Cahaya cahaya | Berat | Cahaya cahaya |

| Kemungkinan untuk dilaksanakan | Baik (bisa dipotong dengan alat standar, bisa berdebu) | Luar biasa (mudah dipotong, skor, kencangkan) | Buruk (sulit dipotong, membutuhkan alat khusus, sekrup dapat menelanjangi) | Bagus (mudah dipotong, paku, sekrup) |

| Isolasi suara | Baik (padat, massa membantu memblokir suara) | Bagus (massa membantu memblokir suara) | Sedang | Sedang |

| Biaya (relatif) | Tinggi sedang | Rendah | Tinggi sedang | Rendah-sedang |

| Dampak Lingkungan | Umumnya baik (energi terwujud rendah, dapat didaur ulang) | Sedang (gipsum dapat didaur ulang, menghadap kertas) | Sedang (produksi intensif energi, dapat didaur ulang) | Variabel (sumber daya terbarukan, tetapi sering menggunakan resin berbasis formaldehida) |

Panduan Praktis untuk Dewan MGO

Sementara papan magnesium oksida (MGO) menawarkan banyak manfaat, penanganan dan pemasangan yang tepat adalah kunci untuk memaksimalkan kinerja mereka dan memastikan proyek yang sukses. Memahami nuansa bekerja dengan materi ini dapat mencegah masalah umum dan mengoptimalkan keunggulan yang melekat.

Tips Instalasi

Memasang papan MGO berbagi beberapa kesamaan dengan drywall tradisional atau papan semen tetapi juga memiliki persyaratan khusus untuk dipertimbangkan:

Aklimasi: Meskipun papan MGO stabil secara dimensi, itu adalah praktik yang baik untuk menyesuaikannya dengan lingkungan lokasi kerja setidaknya selama 24-48 jam sebelum pemasangan. Ini membantu memastikan mereka mencapai keseimbangan dengan suhu dan kelembaban sekitar, meminimalkan potensi ekspansi atau kontraksi minor setelah pemasangan.

Pemotongan: Papan MGO dapat dipotong menggunakan berbagai metode. Untuk pemotongan lurus, pisau utilitas dan straightedge dapat digunakan untuk mencetak dan mengambil papan, mirip dengan drywall. Namun, karena kepadatan dan penguatan berserat mereka, gergaji melingkar dengan pisau berujung karbida (atau bilah berlian untuk pemotongan yang luas) sering lebih disukai untuk pemotongan yang lebih bersih, lebih cepat, terutama untuk papan yang lebih tebal. Selalu gunakan peralatan pelindung pribadi yang tepat (APD), termasuk masker debu atau respirator, dan kacamata pengaman, karena memotong papan MGO dapat menghasilkan debu halus.

Pengancing: Papan MGO harus diikat dengan sekrup tahan korosi, seperti sekrup galvanis, fosfat, atau stainless steel. Sekrup drywall standar umumnya tidak dianjurkan karena kecenderungannya untuk berkorosi ketika bereaksi dengan sifat alkali MGO dari waktu ke waktu, yang dapat menyebabkan pewarnaan atau kehilangan daya penahan. Sekrup harus digerakkan flush dengan permukaan atau sedikit countersunk. Pra-pengeboran mungkin diperlukan untuk papan yang sangat tebal atau ketika mengikat dekat dengan tepi untuk mencegah retak. Jarak yang disarankan untuk pengencang biasanya berkisar antara 6 hingga 8 inci sepanjang tepi dan 12 inci di lapangan, tetapi selalu merujuk pada pedoman spesifik pabrikan dan kode bangunan lokal.

Pembingkaian: Pastikan pembingkaian (kancing kayu atau logam, balok) adalah tegak lurus, level, dan persegi. Papan MGO dapat dipasang langsung di atas framing yang ada. Untuk aplikasi eksterior, penghalang tahan cuaca (WRB) sering direkomendasikan di belakang selubung MGO untuk memberikan lapisan tambahan perlindungan kelembaban.

Perawatan Sendi: Sambungan antara papan MGO harus direkam dan selesai. Pita mesh fiberglass, mirip dengan yang digunakan untuk papan semen, biasanya direkomendasikan di atas pita kertas karena alkalinitas dan resistensi kelembaban MGO yang lebih tinggi. Senyawa sendi yang secara khusus diformulasikan untuk papan semen atau mortar set tipis yang dimodifikasi polimer dapat digunakan untuk mengisi dan menghaluskan sambungan. Pastikan senyawa sendi kompatibel dengan sifat alkali MGO untuk mencegah kemewahan atau kegagalan ikatan. Bulu senyawa dengan lancar di luar pita untuk hasil akhir yang mulus.

Persiapan Permukaan: Sebelum menerapkan lapisan akhir (cat, ubin, plesteran), permukaan papan MGO harus bersih, kering, dan bebas dari debu. Untuk lukisan, primer yang resistan basa berkualitas tinggi sering direkomendasikan untuk memastikan adhesi yang baik dan mencegah potensi kemewahan atau perubahan warna, terutama dengan cat yang lebih gelap. Untuk ubin, mortir set tipis yang cocok yang dirancang untuk aplikasi ubin-over-mgo atau papan semen harus digunakan.

Kesenjangan ekspansi: Untuk permukaan besar atau aplikasi eksterior, pertimbangkan untuk meninggalkan celah ekspansi kecil di antara papan (mis., 1/8 inci) untuk mengakomodasi setiap gerakan kecil dan mencegah tekuk. Kesenjangan ini dapat diisi dengan senyawa sealant atau sambungan yang sesuai yang dirancang untuk fleksibilitas.

Tantangan umum

Sementara papan MGO menawarkan banyak manfaat, installer mungkin menghadapi beberapa tantangan:

Generasi Debu: Memotong dan mengampelas papan MGO dapat menghasilkan debu halus dan halus. Seperti disebutkan, ventilasi yang tepat dan perlindungan pernapasan (mis., Topeng N95) sangat penting untuk mencegah inhalasi.

Berat: Meskipun umumnya lebih ringan dari papan semen, papan MGO masih bisa lebih berat dari drywall standar, terutama panel yang lebih tebal. Ini mungkin memerlukan penanganan dua orang untuk lembaran yang lebih besar, mirip dengan papan semen atau kayu lapis berat.

Kompatibilitas alkalinitas dan akhir: Sifat alkali dari papan MGO kadang -kadang dapat bereaksi dengan cat tertentu, perekat, atau hasil akhir, berpotensi mengarah ke kemewahan (endapan bubuk putih) atau adhesi yang buruk. Inilah sebabnya mengapa menggunakan primer yang tahan alkali dan bahan finishing yang kompatibel sangat ditekankan. Selalu uji area kecil yang tidak mencolok terlebih dahulu jika tidak yakin tentang kompatibilitas.

Brittleness (jika dijatuhkan): Sementara kuat sekali dipasang, tepi dan sudut papan MGO bisa agak rapuh dan rentan terhadap chipping atau rusak jika dijatuhkan atau salah ditangani sebelum pemasangan. Perawatan harus diambil selama transportasi dan penanganan.

Pilihan pengikat: Menggunakan jenis sekrup yang salah (mis., Sekrup drywall standar) dapat menyebabkan korosi dari waktu ke waktu, mengkompromikan integritas pengikat dan berpotensi menodai permukaan jadi. Selalu gunakan sekrup tahan korosi seperti yang direkomendasikan oleh pabrikan.

Kurva Belajar: Untuk installer yang terutama dialami dengan papan gypsum, mungkin ada sedikit kurva pembelajaran mengenai teknik pemotongan, metode pengikat, dan perawatan bersama khusus untuk papan MGO. Namun, prinsip -prinsipnya umumnya mudah dan mudah dikuasai.

Dampak Lingkungan

Papan selubung magnesium oksida (MGO) sering dipuji sebagai bahan bangunan "hijau" karena beberapa faktor yang terkait dengan produksi, komposisi, dan kinerja mereka. Memahami jejak lingkungan mereka sangat penting untuk menilai kontribusinya terhadap praktik konstruksi yang berkelanjutan.

Keramahan lingkungan

Keramahan Eco-Found of MGO Boards berasal dari beberapa aspek:

Bahan baku yang berlimpah: Magnesium oksida berasal dari magnesit, mineral yang terjadi secara alami dan berlimpah, atau dari air laut. Ini kontras dengan bahan yang mengandalkan sumber daya yang lebih terbatas atau operasi penambangan yang luas. Ketersediaan semata -mata bahan baku meminimalkan masalah penipisan sumber daya.

Energi yang diwujudkan lebih rendah: Proses pembuatan untuk papan MGO biasanya melibatkan energi yang diwujudkan lebih rendah dibandingkan dengan bahan seperti Portland Cement. Reaksi utama yang membentuk semen magnesium oxychloride terjadi pada suhu yang relatif rendah (seringkali sekitar atau sedikit meningkat), secara signifikan mengurangi konsumsi energi dibandingkan dengan kiln suhu tinggi yang diperlukan untuk produksi semen.

Daur Ulang dan Pengurangan Limbah: Papan MGO bersifat anorganik dan tidak mengandung banyak pengikat atau resin yang ditemukan di panel berbasis kayu, membuatnya berpotensi dapat didaur ulang. Sementara infrastruktur untuk daur ulang papan MGO masih berkembang di banyak daerah, bahan tersebut secara teoritis dapat dihancurkan dan digunakan kembali sebagai agregat dalam bahan bangunan lainnya atau sebagai amandemen tanah. Selain itu, daya tahan dan umur panjang papan MGO berarti penggantian yang lebih jarang, mengurangi konstruksi dan pembongkaran limbah selama umur bangunan.

VOC yang tidak beracun dan rendah: Papan MGO bebas dari asbes, formaldehida, silika kristal, dan bahan kimia berbahaya lainnya yang biasa ditemukan dalam beberapa bahan bangunan tradisional. Mereka menghasilkan senyawa organik (VOC) yang sangat rendah hingga tanpa volatil (VOC), berkontribusi pada kualitas udara dalam ruangan yang lebih sehat. Ini adalah keuntungan yang signifikan bagi penghuni dan selaras dengan sertifikasi bangunan hijau yang berfokus pada kesejahteraan penghuni.

Resistensi jamur dan jamur: Dengan secara inheren menolak pertumbuhan jamur dan jamur, papan MGO berkontribusi pada lingkungan dalam ruangan yang lebih sehat dan mencegah kebutuhan akan perawatan kimia atau remediasi mahal yang terkait dengan masalah jamur, sehingga mengurangi penggunaan bahan kimia berbahaya di atas siklus hidup bangunan.

Efisiensi Energi

Papan MGO berkontribusi pada efisiensi energi keseluruhan bangunan terutama melalui sifat isolasi dan kemampuannya untuk membuat amplop bangunan yang ketat:

Sifat isolasi termal: Sementara papan MGO tidak dirancang untuk menjadi bahan isolasi primer seperti busa atau fiberglass, komposisi mereka yang relatif padat dan homogen memberikan nilai-R yang layak (resistensi termal) dibandingkan dengan ketebalannya ketika diukur terhadap bahan seperti papan gipsum atau papan semen. Ketika digunakan sebagai selubung, mereka berkontribusi pada kinerja termal keseluruhan dari rakitan dinding, mengurangi perpindahan panas melalui konduksi.

Kinerja Penghalang Udara: Sifat kaku yang kaku dari papan MGO, ketika dipasang dan disegel dengan benar pada sambungan, dapat bertindak sebagai penghalang udara yang efektif. Meminimalkan kebocoran udara yang tidak terkendali (infiltrasi dan eksfiltrasi) sangat penting untuk efisiensi energi, karena mencegah udara terkondisi melarikan diri dan udara tanpa syarat masuk. Ini mengurangi beban pada sistem HVAC, yang mengarah ke konsumsi energi yang lebih rendah untuk pemanasan dan pendinginan.

Manajemen Kelembaban: Dengan menolak penyerapan kelembaban dan mencegah pertumbuhan jamur, papan MGO membantu mempertahankan integritas isolasi di dalam rongga dinding. Insulasi basah kehilangan efektivitasnya secara signifikan, yang mengarah ke penggunaan energi yang lebih tinggi. Kemampuan MGO untuk menjaga rongga dinding tetap kering secara langsung mendukung kinerja jangka panjang dari isolasi.

Kontribusi terhadap amplop berkinerja tinggi: Ketika diintegrasikan ke dalam amplop bangunan berkinerja tinggi yang dirancang dengan baik, papan MGO dapat memainkan peran dalam mencapai target efisiensi energi yang ketat. Stabilitas dan daya tahan mereka juga memastikan bahwa amplop mempertahankan kinerja termal dari waktu ke waktu tanpa degradasi.

FAQ

Bagian ini membahas beberapa pertanyaan yang paling sering diajukan tentang papan selubung magnesium oksida, memberikan jawaban yang ringkas dan informatif.

T: Apa yang membuat papan magnesium oksida tahan api?

A: Papan magnesium oksida secara inheren tahan api terutama karena sifat magnesium oksida yang tidak mudah terbakar itu sendiri, yang tidak membakar atau berkontribusi bahan bakar ke api. Selain itu, papan mengandung air yang terikat secara kimia dalam struktur kristal mereka. Ketika terkena suhu tinggi, air ini dilepaskan sebagai uap melalui reaksi endotermik (penyerap panas). Proses ini secara efektif mendinginkan permukaan papan dan menciptakan penghalang termal pelindung, secara signifikan menunda penyebaran api dan kenaikan suhu di sisi yang tidak terpapar.

T: Bisakah papan magnesium oksida menjadi berjamur?

A: Tidak, papan magnesium oksida sangat tahan terhadap jamur dan pertumbuhan jamur. Ini karena mereka terbuat dari komponen mineral anorganik (magnesium oksida, magnesium klorida, perlit, dll.) Yang tidak menyediakan sumber makanan untuk jamur atau jamur. Tidak seperti bahan organik seperti papan gypsum berwajah kayu atau kertas, papan MGO tidak mendukung pertumbuhan biologis, bahkan dalam kondisi lembab. Resistensi kelembaban mereka yang sangat baik juga membantu mencegah kondisi yang kondusif untuk pengembangan cetakan.

Q: Apakah papan magnesium oksida aman untuk kualitas udara dalam ruangan?

A: Ya, papan magnesium oksida dianggap sangat aman untuk kualitas udara dalam ruangan. Mereka bebas dari zat berbahaya seperti asbes, formaldehida, silika kristal, dan senyawa organik volatil lainnya (VOC). Komposisi anorganik mereka berarti mereka tidak membuat bahan kimia berbahaya, berkontribusi pada lingkungan dalam ruangan yang lebih sehat. Ini membuat mereka menjadi pilihan yang sangat baik untuk individu dengan alergi atau sensitivitas terhadap emisi bahan bangunan umum.

Q: Berapa lama papan magnesium oksida bertahan?

A: Papan magnesium oksida sangat tahan lama dan dirancang untuk masa pakai yang sangat panjang. Karena komposisi anorganik mereka, mereka resisten terhadap busuk, pembusukan, serangan serangga, dan degradasi biologis yang dapat mempengaruhi bahan berbasis kayu tradisional. Stabilitas mereka terhadap kelembaban dan kebakaran juga berkontribusi pada umur panjang mereka. Ketika dipasang dan dipelihara dengan benar, papan MGO dapat bertahan seumur hidup bangunan, seringkali melebihi 50 tahun, menjadikannya solusi bangunan yang sangat tangguh dan berkelanjutan.

Q: Bisakah Anda mendaur ulang papan magnesium oksida?

A: Ya, papan magnesium oksida secara teoritis dapat didaur ulang. Sebagai produk berbasis mineral anorganik, mereka dapat dihancurkan dan digunakan kembali. Bahan yang dihancurkan dapat digunakan sebagai agregat dalam produk konstruksi baru, sebagai amandemen tanah (karena kandungan magnesium yang menguntungkan pertanian), atau sebagai pengisian ulang. Namun, ketersediaan praktis dari fasilitas daur ulang papan MGO khusus dapat bervariasi berdasarkan wilayah. Di daerah di mana daur ulang khusus belum ditetapkan, bahan biasanya dibuang sebagai konstruksi inert dan limbah pembongkaran. Umur panjang papan MGO, bagaimanapun, sudah secara signifikan mengurangi aliran limbah keseluruhan dibandingkan dengan bahan yang kurang tahan lama.

BMSC 517 Papan MGO Sulfat Baru

BMSC 517 Papan MGO Sulfat Baru Papan Sheathing Dinding MGO Multi-dukungan

Papan Sheathing Dinding MGO Multi-dukungan Papan selubung dinding mgo ketekunan

Papan selubung dinding mgo ketekunan Papan Sheaphing Subfloor MGO Multi-dukungan

Papan Sheaphing Subfloor MGO Multi-dukungan Ketekunan MGO Subfloor Sheathing Board

Ketekunan MGO Subfloor Sheathing Board Magmatrix MGO Majur Panel/Papan

Magmatrix MGO Majur Panel/Papan